以前のコラム「バーンインソケットとは?~私たちの快適な暮らしを支える検査用ICソケット~」では、検査用ICソケットには「バーンインソケット」と「テストソケット」があることをご説明しました。検査用ICソケットは半導体製造工程における最終検査で活躍しており、山一電機は“世界トップクラスのシェア”を誇っています。

今回のコラムでは、検査用ICソケットがどのような材料と技術で作られているかをご紹介します。

検査用ICソケットはどんな材料で作られているの?

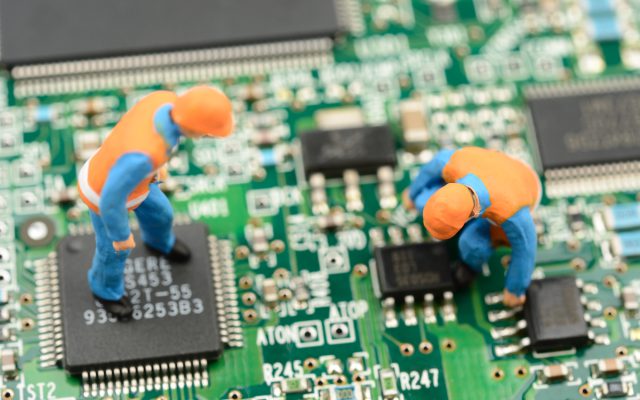

半導体パッケージは約13,000の種類が存在しており、様々な形態に合わせてバーンイン、テストソケットの形状を柔軟に対応する必要があります。

山一電機の検査用ICソケットは、高温環境下と高電圧ストレスに耐えられる特性が必要です。また、半導体後工程の各種半導体検査装置、オペレーターに使いやすく、強度的にも耐えられるデザインになっています。

近年では半導体(IC)、特にBGA、QFPといった半導体パッケージで微細化(狭ピッチ)されており、山一電機の検査用ICソケットは高度な製造技術で精密に作られています。

検査用ICソケットに求められる材料とは?

- 150℃以上の耐熱特性を有すること

- 高強度であること

- 成形金型で流動がよく、射出成形ができること

- 切削加工性がよいこと

- 絶縁、耐電材であること

これらの条件を実現するのが、山一電機の検査用ICソケットに使われているスーパーエンジニアリングプラスチック(スーパーエンプラ)です。このプラスチック材料は高温、電圧ストレス、切削性に優れています。さらに、山一電機が長年培ってきた射出成形技術と切削加工技術を駆使して、高精度な検査用ICソケットの部品形状を大量かつ安定的に生産できます。

検査用ICソケットに使われるスーパーエンプラとは?

普段手にするペットボトルの材料はPET(ポリエチレンテレフタレート)で、世界で最も多く使用される樹脂といわれています。他にも衣類や食品用のトレーなどあらゆる用途に使われているものの、汎用プラスチックグレードの分類になり、耐熱性は約80℃~100℃にとどまります。耐熱特性が求められる検査用ICソケット用の材料には適しません。

一方、山一電機が使用するスーパーエンプラの耐熱性は150℃以上、強度は汎用プラスチックと比べて1.5倍もあります。一般的には自動車、航空機部品、医療機器用部品にも使われており、この材料の難燃性については、アメリカ保険業者安全試験所(UL LCC)のUL94規格によって安全性が評価されています。スーパーエンプラは山一電機の検査用ICソケット用の材料に適した素材といえます。

検査用ICソケットに使う材料の位置づけ

部品にはどのような技術が使われる?

バーンインソケット部品は、射出成形技術で作られる

山一電機の射出成形では、ペレットと呼ばれる粒状の生材料へ熱を加え、溶融状態になった段階で成形金型へ射出します。その後、冷却によって成形金型内にできたキャビティー※の形状になります。

微細化された半導体パッケージへ柔軟に対応できるよう、精密な金型・成形技術で安定した部品形状を生産するノウハウを有しています。

※キャビティー:金型用語で、成形品が成形される隙間のことです。

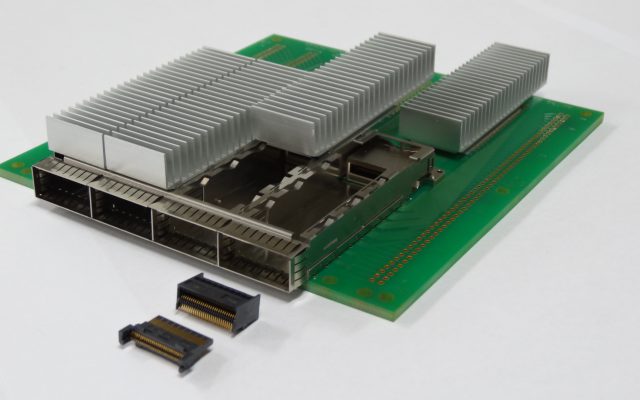

検査用ICソケット部品は、切削加工技術で作られる

山一電機の切削加工技術では、各種材料の板・棒材から、マシニングセンタなどの切削加工機を使います。これらの切削加工技術は、山一電機のテストソケットまたは少量多品種製品などに多用しています。

微細化された半導体パッケージへ柔軟に対応できるよう、精密な加工技術と安定した部品形状を生産するノウハウを有しています。

これからの検査用ICソケット、半導体(IC)のトレンド

半導体パッケージは、私たちが手にするパソコン、スマートフォン、家電、高い信頼性が必要な自動車などに多く搭載されています。さらに、今後データセンター、生成AI用の半導体技術が発達していく中で、半導体パッケージは急速に発展し、DX時代を支えていくことが見込まれています。

山一電機の検査用ICソケットのニーズも増え、半導体検査装置と半導体パッケージを“確実につなぐ”高い接触技術で、世界の半導体の品質向上を支えていきます。

少量多品種のバーンインソケットから、特殊な半導体パッケージに対応したカスタムメイドの検査用ソケットまで、半導体パッケージのテストソリューションでお困りでしたら、ぜひ一度お問い合わせください。